Em ambientes industriais altamente competitivos, cada máquina parada representa não apenas uma perda de produção, mas também uma pressão significativa sobre os custos operacionais. Por isso, o planejamento de paradas vem ganhando protagonismo nas estratégias de manutenção e gestão de ativos. Mais do que uma prática pontual, trata-se de um processo decisivo para garantir a continuidade das operações com segurança, produtividade e economia.

A proposta das paradas planejadas é simples em teoria: interromper a produção de forma controlada para realizar manutenções, substituições e inspeções necessárias. Na prática, no entanto, a eficácia desse processo depende de um alinhamento preciso entre cronogramas, equipes, fornecedores e tecnologias de monitoramento. Sem planejamento, uma parada pode se transformar rapidamente em um gargalo logístico e financeiro.

Neste artigo, vamos explorar os principais conceitos e etapas envolvidos no planejamento de paradas industriais, mostrando como essa prática pode contribuir para reduzir falhas, otimizar custos e garantir maior confiabilidade operacional.

O que são paradas planejadas no setor industrial?

As paradas planejadas são interrupções programadas na operação de máquinas, linhas ou unidades industriais, com o objetivo de realizar atividades de manutenção, inspeção ou melhorias técnicas. Diferentemente das paradas emergenciais, que ocorrem de forma inesperada e geram prejuízos imediatos, as paradas planejadas são organizadas com antecedência, minimizando impactos sobre a produção.

Essa prática faz parte de uma estratégia preventiva que busca manter os equipamentos em plena capacidade operacional, evitando falhas súbitas e aumentando a vida útil dos ativos. Além disso, permite a implementação de melhorias e atualizações que seriam inviáveis durante o funcionamento normal da planta.

A adoção dessa estratégia exige um forte compromisso com o planejamento e a gestão integrada. É preciso alinhar as diferentes áreas envolvidas — engenharia, manutenção, compras, produção e segurança — para garantir que cada etapa ocorra dentro do prazo, do orçamento e das condições ideais.

Quais os benefícios do planejamento de paradas?

A adoção de um planejamento estruturado para paradas industriais traz uma série de benefícios operacionais e financeiros. Quando bem executada, essa prática reduz a frequência de manutenções corretivas e permite uma visão estratégica sobre a saúde dos ativos, criando um ambiente industrial mais previsível e eficiente.

Minimização de falhas e interrupções inesperadas

Paradas programadas permitem que problemas potenciais sejam identificados e resolvidos antes que se transformem em falhas críticas. Isso reduz a ocorrência de paradas não planejadas, que são geralmente mais custosas e difíceis de gerenciar.

Otimização produtiva

Ao concentrar atividades de manutenção em janelas específicas, a empresa pode organizar sua produção de forma mais eficiente. Isso evita que a operação seja interrompida de maneira desordenada, promovendo uma alocação mais inteligente de recursos e tempo.

Redução de custos operacionais

Paradas inesperadas costumam gerar altos custos com peças de reposição de emergência, mão de obra e perdas de produção. O planejamento permite que esses gastos sejam reduzidos ou até eliminados, por meio de negociações antecipadas com fornecedores e melhor uso dos recursos internos.

Aumento da confiabilidade dos equipamentos e sistemas

Com uma agenda de manutenção definida e ações preventivas em dia, os equipamentos operam dentro de parâmetros seguros e estáveis, com menor risco de quebra ou degradação de desempenho. Isso fortalece a confiabilidade da planta como um todo.

Melhoria na segurança

Ambientes industriais bem mantidos são também mais seguros. Paradas planejadas permitem a inspeção de dispositivos críticos, correção de falhas estruturais e reforço de medidas preventivas, reduzindo o risco de acidentes com pessoas e equipamentos.

Como planejar paradas industriais de forma eficiente?

O sucesso de uma parada planejada depende diretamente do rigor no planejamento. Cada etapa deve ser pensada com base em dados confiáveis, integração entre equipes e acompanhamento constante dos indicadores de desempenho.

Definição de objetivos

Antes de mais nada, é necessário estabelecer com clareza os objetivos da parada: será para inspeção, substituição de componentes, upgrade de sistemas ou ações corretivas? Essa definição orienta todas as decisões subsequentes, desde o tempo de inatividade até a equipe necessária.

Criação de um cronograma detalhado

Um cronograma bem definido ajuda a sincronizar todas as atividades, evitando sobreposições, atrasos ou ociosidade de equipes. É importante prever não apenas o tempo de execução das tarefas, mas também margem para imprevistos e contingências.

Análise de necessidades de materiais

Outro ponto fundamental é garantir a disponibilidade de peças, ferramentas e equipamentos antes do início da parada. Isso evita atrasos por falta de insumos e permite uma execução mais fluida. A análise deve considerar fornecedores, prazos de entrega e logística interna.

Designação de equipes

As equipes envolvidas precisam ser treinadas e alinhadas com o escopo da parada. É essencial contar com profissionais capacitados para as tarefas técnicas e com líderes que possam coordenar as ações no campo, garantindo disciplina e agilidade.

Alinhamento com fornecedores

A parada envolve não apenas a equipe interna, mas também fornecedores e prestadores de serviço. A comunicação com esses parceiros deve ser antecipada e clara, garantindo que todos estejam preparados para cumprir seus papéis dentro do prazo e do padrão esperado.

Saiba mais sobre as válvulas industriais da Samson

Faça o seu planejamento de manutenção com a Samson

Contar com parceiros estratégicos é essencial para executar paradas industriais com eficiência. A Samson é uma empresa global reconhecida por sua excelência em instrumentação e controle de processos, oferecendo soluções que aliam tecnologia, confiabilidade e suporte técnico especializado.

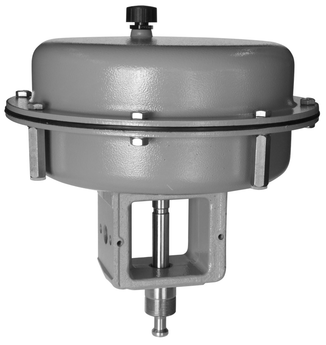

Entre os produtos oferecidos pela empresa estão atuadores, válvulas reguladoras auto operadas, válvulas de controle e posicionadores, todos desenvolvidos para atender aos mais altos padrões industriais. Além disso, a Samson oferece assistência técnica especializada para garantir que cada equipamento opere com máxima performance ao longo de sua vida útil.

Dois dos principais programas de apoio ao planejamento e manutenção são o SAM Valve Management e o Asset Entry. O primeiro permite monitorar, em tempo real, o desempenho de válvulas e seus acessórios, facilitando ajustes e prevenções. Já o segundo oferece um controle completo do inventário de ativos industriais, contribuindo para decisões mais precisas durante o planejamento das paradas.

Se você busca um parceiro confiável para implementar o planejamento de paradas com inteligência, eficiência e segurança, a Samson é a escolha ideal. Acesse o nosso site, conheça as soluções e transforme sua estratégia de manutenção com tecnologia e suporte de ponta.