A gestão eficiente da manutenção é um dos pilares para garantir o bom desempenho em qualquer indústria. Dentro desse contexto, existem três abordagens principais: manutenção corretiva, preventiva e preditiva. Cada uma delas tem características distintas e se aplica de maneira diferente, dependendo do tipo de equipamento e das necessidades da operação.

A escolha do tipo de manutenção ideal pode ter um impacto direto na produtividade, redução de custos e segurança de uma operação. Além disso, um planejamento bem estruturado é fundamental para evitar falhas e paradas inesperadas. Ao entender as diferenças entre cada abordagem, as empresas podem tomar decisões mais informadas sobre como otimizar seus processos.

Neste artigo, vamos mostrar qual a diferença entre manutenção corretiva preventiva e preditiva, o que define cada uma delas, suas vantagens, desvantagens e os cenários mais apropriados para sua aplicação. Por meio de exemplos práticos, vamos analisar ainda como elas afetam diferentes indústrias.

Manutenção corretiva

A manutenção corretiva é a abordagem mais reativa entre as três. Ela é executada após a falha de um equipamento, com o objetivo de restaurá-lo ao seu estado operacional. Essa estratégia tem como base a resolução de problemas pontuais, sem que haja uma programação prévia para evitar falhas.

Sua principal vantagem é o baixo custo inicial, uma vez que não exige investimentos contínuos em inspeções ou substituições preventivas. No entanto, essa abordagem pode ser arriscada quando aplicada em sistemas críticos, onde a parada não programada pode resultar em impactos significativos na produtividade e na segurança, afetando toda a linha de produção ou as atividades de um setor.

Manutenção preventiva

A manutenção preventiva é caracterizada por intervenções programadas e realizadas de forma regular, independentemente de o equipamento apresentar falhas ou não. Seu objetivo é minimizar o risco de problemas inesperados e aumentar a vida útil dos ativos. Nesse modelo, as vistorias e reparos são realizados em intervalos pré-definidos, com base no tempo de operação ou na quantidade de ciclos do equipamento.

Embora tenha um custo mais alto, ela proporciona maior previsibilidade e, muitas vezes, previne falhas graves que poderiam resultar em paradas imprevistas. Ao manter os equipamentos em boas condições, a manutenção preventiva contribui para a continuidade das operações e para a segurança dos funcionários. Contudo, quando mal planejada, pode levar a manutenções desnecessárias e, portanto, a custos adicionais.

Manutenção preditiva

A manutenção preditiva é uma abordagem avançada que se baseia em monitoramento contínuo das condições do equipamento, com o uso de tecnologias como sensores e análise de dados. Ela visa identificar falhas antes que elas ocorram, permitindo que a manutenção seja realizada apenas quando necessário. Dessa forma, evita intervenções desnecessárias e se torna mais eficiente em termos de custo-benefício.

No entanto, a manutenção preditiva exige um investimento inicial significativo em tecnologia e sistemas de monitoramento, além de necessitar de profissionais capacitados para interpretar os dados. Quando bem implementada, pode ser a estratégia mais eficiente para garantir a máxima disponibilidade e confiabilidade dos ativos.

Diferenças entre os três conceitos

Embora os três tipos de manutenção busquem melhorar a confiabilidade dos equipamentos e reduzir o impacto das falhas, suas abordagens e aplicações são bem distintas.

A principal diferença entre a manutenção corretiva, preventiva e preditiva está na maneira como cada uma lida com a falha: enquanto a corretiva lida com o problema após sua ocorrência, a preventiva antecipa as falhas com base em ciclos regulares de manutenção, e a preditiva utiliza dados em tempo real para intervir apenas quando necessário.

Qual a melhor escolha?

Cada uma dessas estratégias tem seus prós e contras, e a escolha da melhor opção depende diretamente das condições de operação, do tipo de equipamento e da capacidade financeira da empresa.

A manutenção corretiva é mais indicada para situações onde os equipamentos não são críticos e as falhas ocasionais não geram grandes prejuízos ou impactam diretamente na produtividade. Também é uma boa escolha para pequenas empresas ou operações com orçamentos mais restritos

Por sua vez, a manutenção preventiva é ideal para equipamentos essenciais na continuidade das operações e onde as falhas podem resultar em interrupções significativas. Esse tipo de manutenção é vantajoso para empresas que não possuem infraestrutura ou recursos suficientes para investir em tecnologias avançadas de monitoramento.

Já a manutenção preditiva é a melhor escolha para indústrias que operam com equipamentos altamente críticos, onde uma falha pode resultar em custos muito elevados, perdas de produção significativas ou riscos à segurança. Esse tipo de abordagem é especialmente vantajoso em operações nas quais as tecnologias necessárias para monitoramento em tempo real estão disponíveis e são viáveis economicamente.

Adote as melhores estratégias

A escolha da estratégia de manutenção ideal deve considerar não apenas as necessidades operacionais da empresa, mas também a viabilidade financeira e os impactos a longo prazo. Embora algumas abordagens pareçam mais vantajosas à primeira vista, a decisão mais acertada é aquela que se alinha à realidade dos processos produtivos de cada organização.

Por isso, é essencial avaliar os custos e benefícios de cada modelo no decorrer do tempo. Um investimento inicial mais elevado pode resultar em uma redução significativa de despesas futuras, mas essa lógica nem sempre se aplica. Para máquinas de baixa criticidade, por exemplo, estratégias mais simples podem ser suficientes para garantir um funcionamento adequado sem comprometer o orçamento.

Conheça nossas válvulas de controle

Equipamentos confiáveis para operações mais eficientes

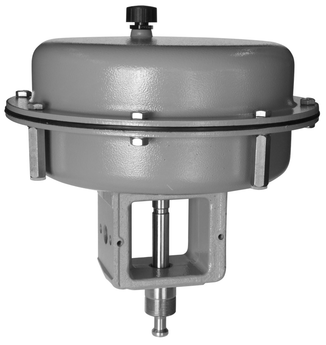

A eficiência operacional depende não apenas da estratégia de manutenção adotada, mas também da escolha de equipamentos confiáveis, capazes de maximizar o funcionamento e vida útil dos ativos. Especializada em peças e serviços para diversos segmentos industriais, a Samson oferece uma linha completa de soluções para melhorar a produtividade da sua empresa.

Além da comercialização de produtos como válvulas reguladoras auto-operadas e outros acessórios indispensáveis para o controle de fluidos em operações, a marca também oferece um centro de serviços com assistência técnica e treinamentos para todos os seus clientes.

Confira agora mesmo o catálogo completo da Samson e conheça todas as nossas soluções!

O que e manutenção preditiva

Leia a seguir sobre posicionador eletropneumático | Manutenção planejada