Imagine o impacto de uma falha inesperada em um equipamento essencial da sua operação industrial. Além dos custos imediatos de reparo, há o tempo parado, os riscos à segurança da equipe e até danos à reputação do negócio. Prevenir é, sem dúvida, mais econômico e inteligente do que remediar — e é exatamente aí que o checklist de manutenção preventiva se torna uma ferramenta estratégica indispensável.

Empresas que adotam planejamentos de reparo estruturados e atualizados com regularidade conseguem antecipar problemas, garantir maior vida útil aos seus ativos e manter altos padrões de segurança. Muito além de uma simples lista de tarefas, essa prática oferece um roteiro confiável para inspeções, testes e ajustes em equipamentos industriais.

Neste artigo, você vai entender o que é um checklist de manutenção preventiva, quais são seus principais benefícios e como criar um modelo eficaz para sua indústria. Também exploraremos as etapas essenciais da manutenção preventiva e como a assistência técnica especializada pode agregar ainda mais valor às suas operações.

O que é um checklist de manutenção preventiva?

O checklist de manutenção preventiva é uma ferramenta padronizada que orienta a execução de tarefas rotineiras de inspeção, limpeza, lubrificação e ajustes em equipamentos industriais. Ele é parte integrante de um plano de reparos que tem como principal objetivo evitar falhas antes que elas ocorram.

Em um ambiente industrial, o uso de checklists sistematizados permite que equipes de manutenção sigam procedimentos uniformes e rigorosos, reduzindo a margem de erro humano. Assim, é possível garantir que nenhum item crítico seja negligenciado, por menor que pareça.

Além disso, o checklist de manutenção facilita a rastreabilidade dos serviços realizados. Ao registrar cada etapa concluída, a equipe técnica constrói um histórico importante para decisões futuras, auditorias e diagnósticos mais precisos em casos de anomalias.

Por fim, é importante destacar que o checklist deve ser adaptado às características de cada equipamento e ao contexto operacional. Um modelo genérico pode servir de base, mas ajustes são indispensáveis para que ele realmente cumpra seu papel de prevenção.

Quais os benefícios do checklist de manutenção preventiva?

A adoção de um checklist de manutenção preventiva traz ganhos imediatos e de longo prazo. Um dos principais benefícios é a segurança operacional: com inspeções regulares e sistematizadas, é possível detectar desgastes, vazamentos ou instabilidades antes que se tornem falhas críticas.

A eficiência dos processos também melhora significativamente. Equipamentos que passam por manutenções preventivas operam com maior regularidade, exigem menos intervenções emergenciais e apresentam melhor desempenho ao longo do tempo.

Outro aspecto relevante é a redução de custos. Ao evitar paradas não planejadas e minimizar a necessidade de substituições prematuras, o checklist de manutenção se torna uma ferramenta econômica. Ele permite que a empresa planeje suas intervenções com base em dados e priorize recursos conforme a criticidade de cada ativo.

Por fim, há o benefício da conformidade regulatória. Em muitos setores, como o químico e o alimentício, manter registros detalhados de manutenção é uma exigência legal. O checklist, nesse sentido, facilita auditorias e demonstrações de boas práticas.

Como criar um checklist de manutenção no setor industrial?

Criar um checklist de manutenção preventiva eficiente exige mais do que listar tarefas aleatórias. É preciso um processo bem estruturado, baseado em dados reais, histórico operacional e metas claras. A seguir, veja cinco etapas fundamentais para desenvolver esse tipo de documento na indústria:

1. Listagem dos equipamentos

O primeiro passo é mapear todos os equipamentos e sistemas que farão parte do plano de manutenção preventiva. Essa lista deve conter informações como fabricante, modelo, número de série, função operacional e localização dentro da planta. É importante classificar os ativos por criticidade, considerando impacto na produção, frequência de uso e histórico de falhas.

2. Definição dos KPIs

Definir indicadores de desempenho (KPIs) é essencial para monitorar a eficácia da manutenção. Entre os mais comuns estão: tempo médio entre falhas (MTBF), tempo médio de reparo (MTTR) e disponibilidade operacional. Esses dados ajudam a ajustar o checklist conforme a evolução da performance dos ativos. Se um equipamento apresenta falhas recorrentes, pode ser necessário reforçar inspeções ou rever o plano preventivo.

3. Histórico de falhas e manutenções

Analisar o histórico de falhas e intervenções anteriores oferece insights valiosos. Com essas informações, é possível identificar padrões de desgaste, pontos vulneráveis e etapas que precisam ser reforçadas no checklist. Esse registro pode ser feito com o apoio de softwares de gestão de manutenção (CMMS), que também facilitam o acesso e a atualização das informações por toda a equipe.

4. Planejamento estratégico

Com os dados anteriores em mãos, é hora de construir o checklist propriamente dito. Ele deve incluir etapas organizadas por categoria, como verificação visual, medição de parâmetros, testes funcionais, lubrificação e troca de componentes. Cada item deve conter instruções claras, responsáveis pela execução e frequência recomendada. Esse planejamento garante que o checklist seja funcional e aplicável na rotina da equipe.

Confira também: gestão de ativos industriais

5. Revisão do plano de manutenção

O checklist de manutenção deve ser revisto periodicamente, com base nos resultados obtidos e nas alterações no parque fabril. Mudanças nos processos, aquisição de novos equipamentos ou modificações nas normas técnicas exigem atualizações constantes. Incluir a etapa de revisão no plano geral garante que o checklist permaneça útil, eficiente e aderente às necessidades reais da operação.

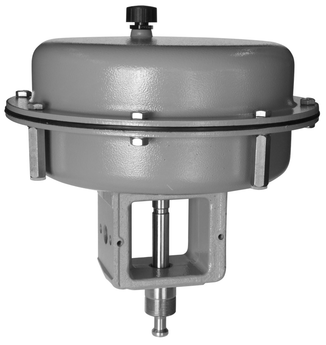

Saiba mais sobre as válvulas industriais da Samson

O que deve ser verificado na manutenção preventiva?

A manutenção preventiva abrange inspeções detalhadas que variam conforme o tipo de equipamento. No entanto, alguns pontos são comuns à maioria dos ativos industriais e devem ser sempre verificados.

- Integridade física dos equipamentos: trincas, corrosões, desgastes e afrouxamento de conexões podem indicar problemas estruturais ou falhas iminentes.

- Itens de segurança: sensores, válvulas de controle e dispositivos de parada de emergência também devem passar por testes frequentes. Qualquer falha nesses sistemas pode representar riscos à operação, ao ambiente e aos operadores.

- Parâmetros operacionais: níveis de pressão, temperatura, vibração e ruídos anormais devem ser registrados e comparados com os limites recomendados pelos fabricantes. Alterações nesses índices podem sinalizar desbalanceamento ou necessidade de calibração.

- Outras ações menores: deve-se verificar a lubrificação de peças móveis, o estado de filtros e o funcionamento de painéis elétricos, que também possuem grande impacto na longevidade e eficiência dos equipamentos.

Manutenção com a assistência técnica da Samson

Para garantir que a manutenção preventiva alcance o mais alto nível de eficácia, contar com o suporte de uma assistência técnica especializada faz toda a diferença. A Samson oferece um serviço completo voltado à manutenção de válvulas e acessórios, com foco na segurança, durabilidade e performance dos equipamentos industriais.

A empresa se destaca por seu know-how global e pelo uso de tecnologias avançadas que auxiliam no diagnóstico, planejamento e execução de ações preventivas. Entre as ferramentas disponíveis estão o SAM Valve Management, um sistema que monitora e otimiza em tempo real o desempenho de equipamentos, e o Asset Entry, voltado para o gerenciamento de inventário e controle dos ativos da planta.

Ao adotar esses recursos, as empresas ganham maior previsibilidade sobre o comportamento dos seus ativos, podendo agir proativamente para evitar falhas, reduzir o tempo de inatividade e otimizar o custo total de operação.

Para saber mais sobre como a assistência técnica da Samson pode agregar valor ao seu processo industrial, visite nossa página de serviços e descubra como otimizar a gestão de ativos e garantir operações seguras e eficientes com tecnologia de ponta.

Entenda também como reduzir ruídos em válvulas de controle