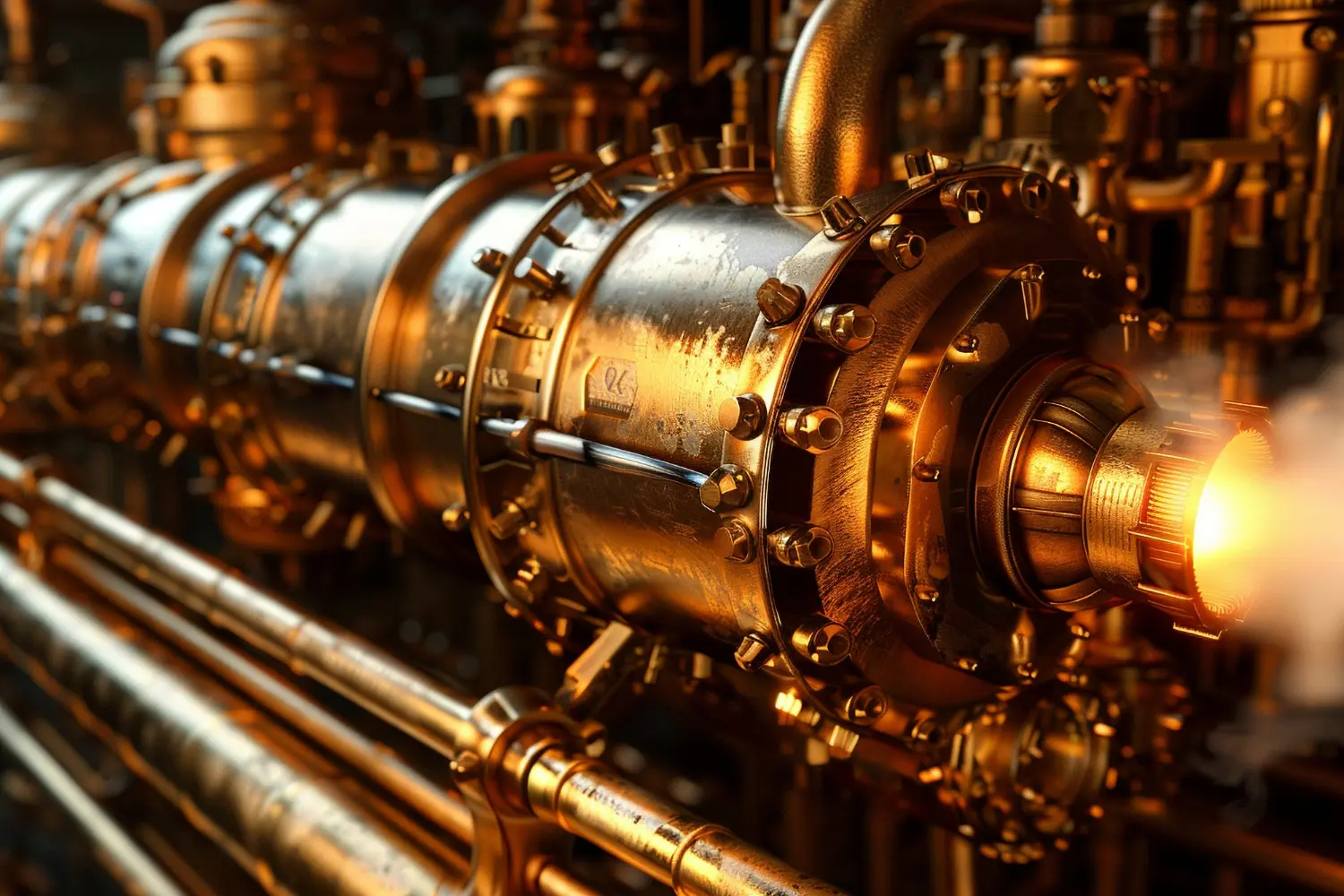

Automatizar uma válvula industrial significa equipá-la com atuadores e sistemas de controle que permitem abrir, fechar ou ajustar o fluxo automaticamente, sem intervenção humana. Essa automação de válvulas aumenta a precisão, reduz falhas e melhora a segurança e a eficiência dos processos industriais.

A automação industrial tem se consolidado como um dos principais caminhos para aumentar a eficiência, a segurança e o controle de processos. Dentro desse cenário, a automação de válvulas desempenha um papel fundamental para garantir a precisão no manuseio de fluidos em sistemas complexos.

Enquanto a operação manual pode ser lenta, suscetível a erros e até perigosa em determinadas situações, a incorporação de tecnologias aos sistemas de acionamento e controle oferece ganhos expressivos em desempenho, confiabilidade e previsibilidade. Além disso, a automação reduz falhas humanas e permite ajustes remotos em tempo real.

Neste artigo, você vai descobrir como automatizar uma válvula de forma eficiente, conhecer os principais benefícios dessa prática e entender quando investir nessa solução para otimizar sua operação industrial.

Saiba Mais